نورد و هدف از عملیات نورد چیست؟

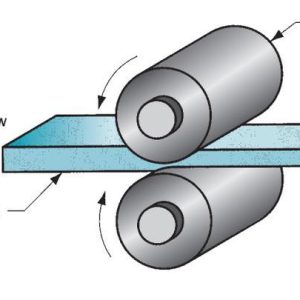

نورد و انواع روش های نورد ، نورد گرم، نورد سرد، نورد میلگرد و نورد هایی به شکل تیرآهن پرداخته ایم. یکی از روش های مهم شکل دهی فلزات آهنی، نورد است. نورد را می توان به دو دسته نورد گرم و نورد سرد تقسیم نمود. در روش نورد از حجم شمش یا فلزی که چیزی کم نمی کند. به عبارت دیگر عملیات براده برداری بر روی فلز انجام نمی گیرد. در این روش شمش پس از گذشتن از بین غلتک های به شکل مطلوب در می آید. این غلتک ها خلاف همدیگر می چرخند. در سال های اخیر نورد میلگرد و تیرآهن از جمله مهم ترین روش تولید این مقاطع آهنی است.

تاریخچه نورد:

نورد به شکل امروزی در فرمت های بسیار ساده و اندازههای کوچک، مربوط به قرن هفدهم میلادی است. در آن زمان دو غلتک چدنی در یک چهارچوب چوبی قرار گرفته و فلزاتی مانند قلع و سرب را نورد میکردند. همچنین از روش نورد بیشتر برای کاهش سطح مقطع فلزات استفاده می شد. پس از آن از غلتک های بزرگتر و سنگین تری استفاده کردند. نیروی مورد نیاز به چرخش درآوردن غلتک ها از نیروی اسب یا پرههای آبی فراهم می گردید. شیار روی غلتک ها در این زمان برای شکل دادن به مقاطع میلهها و تیرآهن ها ساخته شد. قفسههای دو غلتکه علاوه بر نورد فلزهای نرم، برای نورد گرم فولادهای سخت تر سریعا پیشرفت کرد.

عملیات نورد به چه صورتی است؟

تغییر شکل شمش یا ورق به فرم مورد نظر هدف عملیات نورد است. نتیجه نورد، تولید ورق با ضخامت های مختلف یا مفتول است. پس از تغییر فرم، محصول نهایی بوسیله دستگاههای برشی مثل قیچی و یا اره به طول مورد نظر برش می دهیم و در نهایت در انبار ذخیره می گردد. شمشها ی تولید ورق های فولادی را با وزن ۲۰ تن یا بیشتر و حداقل ضخامت ۰.۳ متر تولید می کنند. نورد از لحاظ فرآیندی به دو گروه نورد سرد و نورد گرم تقسیم بندی می شود. قابلیت تغییر شکل در نورد گرم زیادتر از نورد سرد می باشد اما دقت پایین تری دارد.

نورد گرم:

در نورد گرم کنترل دما اهمیت زیادی دارد. باید دمایی یکنواخت و بیشتر از دمای عملیات تبلورمجدد برای فلز تنظیم کرد. اگر این دما از دمای تبلورمجدد کمتر باشد، شکل پذیری فولاد سخت تر است. برای نورد گرم قطعات فلزی از شمش استفاده می کنیم؛ شمش را در دستگاه نورد قرار می دهیم و با تولید گرما و حرارت محصول نهایی را به شکل یک رول تولید می کنیم. رول ها را در دمای خاص نگهداری کرده و سپس از بین غلتک های نورد عبور می دهیم. بعد از اینکه قطعه سرد می شود، منقبض شده و محصول نهایی آماده است؛ البته زمانی که محصول سرد است دیگر به راحتی قابل اندازه گیری نخواهد بود زیرا ابعاد دقیقی ندارد؛ بنابراین ابعاد محصول نهایی در نورد گرم گزینه مناسبی برای مشخصات نهایی نمی باشد. از این نورد بیشتر به عنوان انواع میلگرد، ساخت ریل آهن و… استفاده می کنیم.

مزایای نورد گرم:

۱. شکل پذیری بالا در نورد گرم.

۲. سختی در این فرآیند قابل کنترل می باشد.

۳. محصولات تولید شده با نورد گرم ارزان تر هستند.

نورد سرد:

این روش برای تولید محصولات با ابعاد دقیق تر است. در این روش دمای محیط نورد کمتر از دمای تبلور مجدد است و همچنین فشار غلتک ها بیشتر خواهد بود به این دلیل، ابعاد دقیق تر هستند و کیفیت سطحی محصول نهایی بیشتر است. در روش نورد سرد به جای گرما از تنش مکانیکی استفاده می کنیم و فلز را تغییر شکل می دهیم.

مزایای عملیات نورد سرد:

۱. محصول نهایی دارای تلرانس دقیق تری است.

۲. حمل و نقل در این روش آسان است.

۳. همچنین می توان به تحمل و مقاومت بالای محصول نهایی اشاره نمود.

دستگاه نورد چیست؟

دستگاه نورد دارای قسمت های زیر است:

۱. قفسه

۲. غلتک ها

۳. یاتاقان ها

۴. محفظه محافظت از یاتاقان ها

دستگاه نورد دارای دو غلتک استوانه ای است که با نیروی وارده توسط موتور در جهت مخالف نسبت به یکدیگر حرکت می کنند. این غلتک ها را در محفظه ای به اسم قفسه قرارمی دهیم؛ همچنین این قفسه ها را براساس محصول و تعداد غلتک ها طراحی می کنیم.

انواع مختلف قفسه ها: قفسه دو غلطکی، سه غلطکی، اقماری و غیره .

قفسه های دوغلطکی: در این نوع قفسه ها غلتک ها برای کاهش ضخامت به صورت خلاف جهت یکدیگر حرکت می کنند.

قفسه های نورد سه غلطکی: در این مدل، غلتک های بالایی و پایینی در جهت یکسان و غلتک میانی در خلاف جهت حرکت می کنند. اگر از این قفسه ها استفاده کنیم، جهت رسیدن به ضخامت مورد نظر دیگر به حرکت رفت و برگشتی نیازی نیست.

با دستگاه نورد ورق آلومینیومی می توانیم نورد ورق با ضخامت ۶ میلی متر را انجام دهیم و همچنین آن را به ۲۰ میکرومتر تبدیل کنیم.

نورد تیرآهن چیست؟

در تولید تیرآهن یکی از مهم ترین مراحل، نورد گرم و سرد است. این عملیات را برای رسیدن به ابعاد مورد نظر انجام می دهیم. تیرآهنی که به روش گرم تولید می کنیم، انعطاف بالایی داشته و در ساختمان سازی کاربرد بسیاری دارد. تیرآهنی که در نورد سرد تولید می کنیم، میزان زیادی عنصر کربن دارد، بنابراین دوام و سختی این تیرآهن بالا و برای استفاده در جاهایی که نیازمند مقاومت بالا است کاربرد دارد. برای تولید تیرآهن، شمش های فولادی را با ابعاد معینی داخل کوره های نورد می گذارند و پس از عبور از قفسه ها به سایز مورد نظر تغییر شکل پیدا می کنند.

نورد میلگرد چیست؟

برای تولید میلگرد روش های مختلفی موجود است:

۱. میلگرد به روش نورد گرم

۲. میلگرد به روش نورد سرد

۳. میلگرد به روش ترمکس (فناوری QST)

تولید میلگرد به روش نورد گرم:

جهت تولید میلگرد به روش نورد گرم، شمش فولادی را تا نزدیکی دمای ذوب حدود ۱۰۰۰ تا ۱۱۰۰ درجه حرارت میدهیم و سپس شمش را نورد میکنیم. در هنگام فرآیند نورد، شمش نرمشده را از بین غلتکهایی با چیدمان ۴ وجهی و ۸ وجهی عبور میدهیم تا طی سه مرحله به سطح مقطع دایره ای و قطر مناسب برسیم. هنگام نورد، از قطر شمش کاهش و طول آن افزایش می یابد؛ نام دیگر این مرحله از تولید، «مرحلهی رافینگ» است.

پس از رسیدن به قطر مناسب، شمش را وارد مرحلهی stand یا قفسههای نورد می کنیم که در آن، خروجیهای مختلفی برای تولید قطرهای مختلف میلگرد است. سپس میلگرد را براساس استاندارد مورد نظر، آج زنی می کنیم.

استاندارد ملی ایران برای آج میلگرد ها در سه نوع آج ۳۴۰ یا میلگرد A2، آج ۴۰۰ یا میلگرد A3 و آج ۵۰۰ یا همان میلگرد A4 است. آج ۳۴۰ را مستقیماً در خط نورد گرم آج زنی میکنیم و برای ایجاد آج ۴۰۰ و ۵۰۰، پس از خنککردن میلگرد تا دمای محیط، فرآیند آجزنی انجام میگیرد.

تولید میلگرد به روش نورد سرد:

تولید میلگرد به روش نورد سرد تا مرحلهی رافینگ، همانند فرآیند نورد گرم است. پس از این مرحله، شمش را سرد می کنیم. در تولید با روش نورد سرد نسبت به نورد گرم، تعداد مراحل نورد و تعداد غلتکهای بیشتری برای تولید میلگرد نیاز است؛ زیرا دیگر شمش نرم نیست. در میلگرد تولیدی توسط روش نورد سرد، به دلیل کار سختی مقاومت و سختی چشمگیری داریم. این نوع میلگرد برای استفاده در مناطق زلزلهخیز مناسب نیست؛ زیرا شکلپذیری و مقاومت کششی و مقاومت پیچشی کمتری نسبت به سایر روشهای تولید میلگرد موجود است.

تولید میلگرد به روش ترمکس (فناوری QST):

تولید میلگرد به روش ترمکس، این روش اقتصادی، سریع و از همه نظر مقرون به صرفه است. اما به دلیل مقاومت پایین، برای استفاده در مناطق زلزلهخیز مناسب نیست.

در این روش که دستگاه آن به شکل لوله است، میلگرد را از درون این لوله عبور می دهیم و بلافاصله با روغن و آب خنک می کنیم. این روش را کوئنچ می گویند. نتیجه ی این خنک کاری سریع سطحی، میلگردی بهشدت سخت و ترد است. از آن جایی که در این مرحله، خنک کاری را به سرعت و سطحی انجام می دهیم، میلگرد را به صورت سطحی سرد میکنیم. بنابراین گرمای موجود در مرکز میلگرد به سطح می آید و موجب افزایش شکل پذیری میلگرد و حذف شکنندگی در سطح میشود.

ترکیب آلیاژی این میلگرد با میلگرد تولیدی به روش نورد گرم متفاوت است. از همین رو، اقبال عمومی برای میلگردهای ترمکس نسبت به میلگردهای نورد گرم بیشتر است. تغییر در ترکیب شیمیایی، علاوه بر کاهش هزینههای تولید، به دلیل مصرف کمتر کربن، از شکلپذیری و مقاومت کششی بهتری برخوردار می باشند.

یکی از مزایای میلگرد ترمیکس که می تواند در پروژه های عمرانی کمک کند جوش پذیری بالای آن است.

محصولات نورد شده در پارسیان آهن:

از ویژگی های بارز پارسیان آهن؛ تامین انواع میلگرد و تیرآهن ذوب آهن اصفهان است، که به روش نورد گرم تولید شده اند. لذا کارشناسان پارسیان آهن آماده ی هرگونه مشاوره در زمینه ی تامین انواع میلگرد و تیرآهن ذوب آهن اصفهان هستند.